@amedee ?

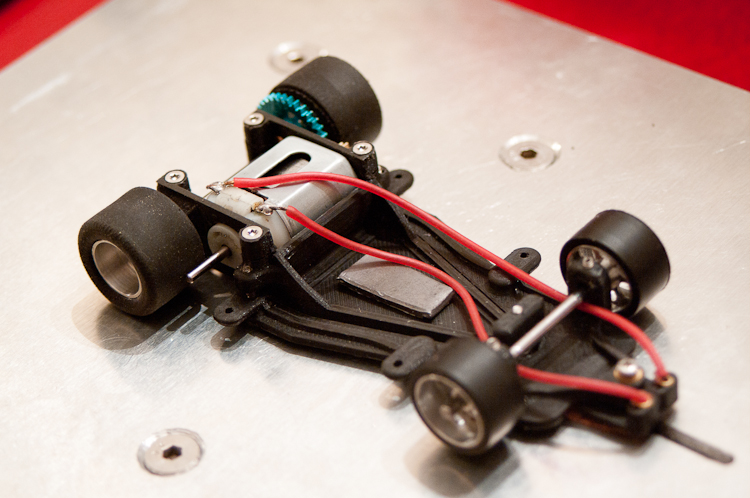

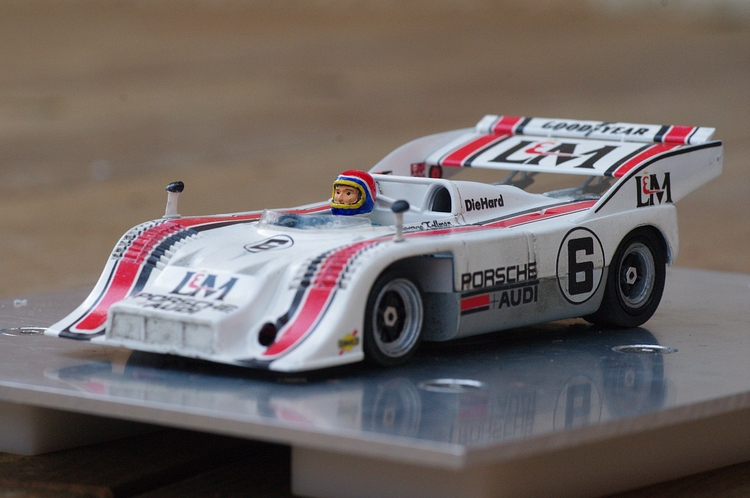

Je n'ai pas de problème avec mes petites voitures...

... mais bon, à l'échelle 1/5ème c'est plus simple aussi.

Pas d'expérience non plus au 5/100ème, je ne descend jamais en dessous de 0,1mm.

Mais je ne vois pas bien pourquoi ça le fait sur une UM2 et pas sur une UMO.

Plusieurs pistes en vrac:

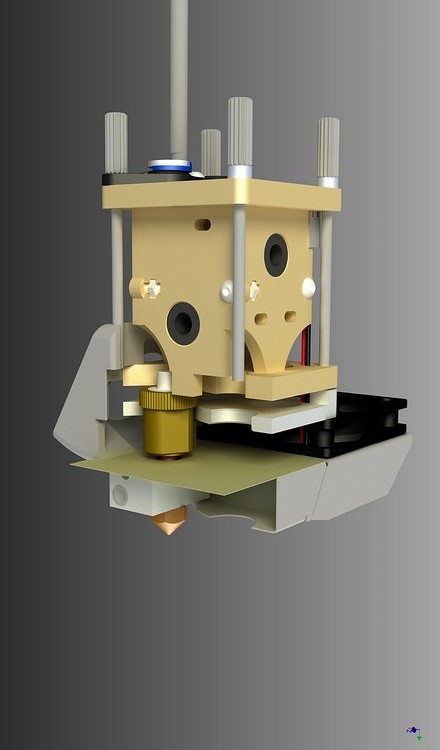

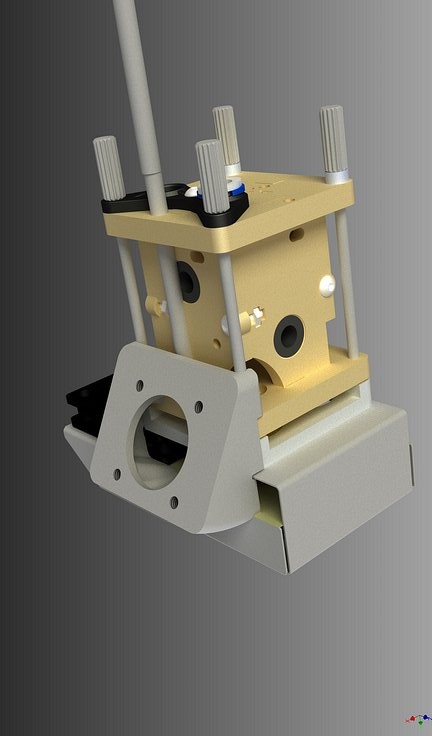

- La buse: tu utilises toujours une buse UMO originale? Si oui je te conseille de passer sur une buse Olson (comme celles de l'UM2)

- Use autre différence se situe au niveau du feeder qui est très mordant et puissant sur l'UMO. Avec des petites couches, tu va faire beaucoup plus de rétractions sur une même section de filament et user beaucoup plus le filament qui finalement ne va plus bouger. Vérifier qu'on ne serre pas trop.

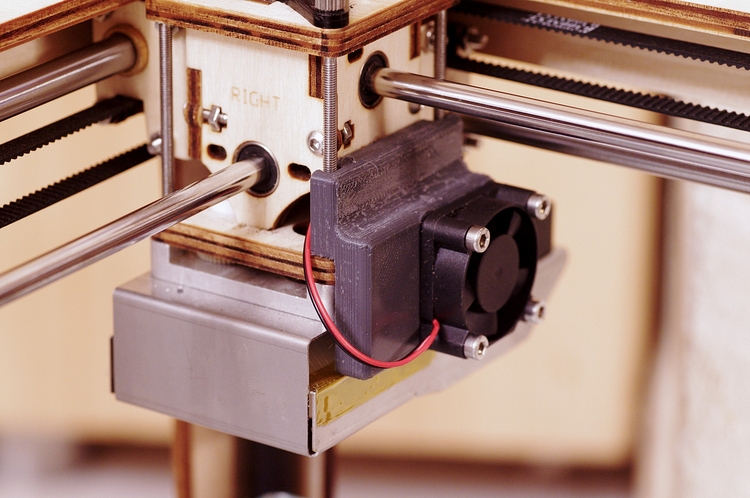

- Une dernière différence avec l'UM2 est que le coupleur de l'UM2 est refroidit. Si on extrude très peu, avec les rétraction la chaleur monte plus facilement dans le coupleur et peut provoquer des bouchages. Ventiler le coupleur pourrait être une piste...

- Taille de buse: en 50µ on se retrouve avec des couches qui sont 8 fois plus large qu'épaisse. Je n'ai pas expérimenté avec ça, mais il me semblerait plus judicieux d'essayer avec un buse d'un diamètre plus petit plutôt qu'avec un couche très fine

-

1

1

.thumb.jpeg.0b7a05eafc09add17b8338efde5852e9.jpeg)

Recommended Posts

darkdvd 975

Link to post

Share on other sites