-

Posts

2,027 -

Joined

-

Last visited

-

Days Won

40

Content Type

Forums

Events

3D Prints

Posts posted by rigs

-

-

nice

only found one post about this

only found one post about thisLink ?

thank

-

je cherche également un filament plus solide et moins cassant que l'abs ou l'XT... Le taulman T-glass pourrait être la solution ?

Le T-glass est un PET donc il sera tout aussi "cassant" que le XT.

Mais je le trouve en 3 mm chez Makershop et en 2.85 sur Formfutura.......finalement ca passe sur l'ultimaker2 ?

Le dernier T-glass ( blanc ) est indiqué en 2.85 mm et effectivement pour les plus vieux c'est du 3 mm.

-

1

1

-

-

Ok

thx

thx -

Ils taf dessus :

https://ultimaker.com/en/community/view/16831-unlocking-cura-150602

Pour l'instant il faut modifier le fichier .json

-

Parfait merci!

Les vis des moteurs n'étaient plus très tendues. Peut-être une des causes.

Pour les poulies je les ai toutes resserrées, bien qu'elles l'étaient apparemment bien.

Qu'entends-tu par câler les entretoises? Pousser les poulies au max en bout d'axe?

Dsl je vois seulement maintenant que tu avais mis un tuto en lien...8)

+

Oui , les entretoises servent de référence d'alignement moteur.

-

404 nallath

-

Pas compris tu peux développer? ^^

Plus explicite peut-être

-

2

2

-

-

Tu peux vérifier les poulies dans un premier temps il faut regarder si elle ne tournent pas sur l'axe et que les petites vis sont bien serrées. Tu dois avoir la clé normalement , elle est avec le pack de livraison.

l'idée c'est d'arriver à caler toutes les entretoises sur le bâti et de venir bloquer avec la poulie avec de serrer.

Pour les courroies c'est rare sur une UM2 surtout en X/Y.

-

-

C'est un boulot énorme de tout mettre en place, ma copine me tire la tronche

, après la mise en place ça ira mieux j'espère!

, après la mise en place ça ira mieux j'espère!Derrière chaque homme il y a femme...et certains jours c'est l'inverse

-

1

1

-

-

Hi amico

[media=3321][/media]

I use only 2.2 kg... non c'è problema

-

1

1

-

-

Sur le dernier CURA j'ai vu cette option rapidement mais jamais utilisé.

Il faudrait que je replonge la tête dans ce slicer pour voir vraiment les nouvelles avancées.

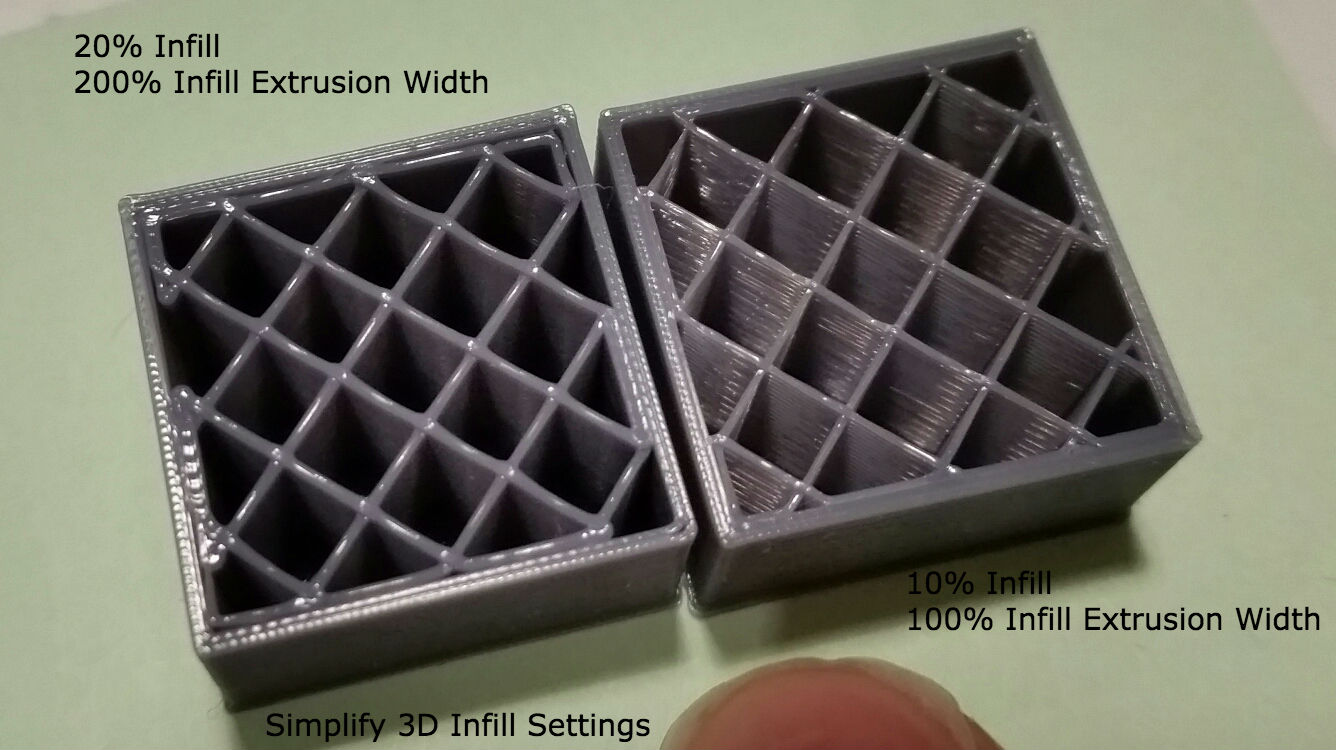

Le plugin "infill" est surement le plus important de mon point de vu si tu cherches à faire des impressions avec contraintes mécaniques, une grosse partie du travail reste sur le CAD lors de la modélisation mais mettre de côté la structure interne serait une erreur.

Si tu veux des pistes pour développer ton plug :

- multiplicateur d'extrusion de l'infill ( notre sujet )

- gestion de la hauteur de couche différente entre l'infill et le périmetre

- algorithme de ce type

- Déterminer des zones sur la pièce avec des paramètres différents et pas que en Z

- la possibilité de créer des labyrinthes pour injecter une resine au autre additifs.

Et surement d'autres...

-

Le remplissage n'est qu'un chevauchement de couche, autant dire qu'il y a un peu moins de 50 % de vide.

"Les couches de l'infill ne sont pas censées se toucher verticalement ?

Je comprends pas pourquoi (surtout quel en est l'intérêt)."

Je comprends pas pourquoi (surtout quel en est l'intérêt)."Si elles se touchent bien évidement, sinon, comme tu le précise, cela n'aurait aucun interêt.

Le problème de l'infill c'est les croisements ou superposition de l'extrusion sur un même point à une même hauteur en Z.

Quand ta buse passe sur ce croisement tu gènes légèrement l'extrusion ce qui se traduit par une perte de contrôle du débit ( non théorique ) et donc en fonction de ta vitesse de remplissage ( trop rapide ) de ta hauteur de couche ( trop fine ) et de ta température ( trop basse ) tu récupères une sous extrusion.

Je sur-extrude mon remplissage pour avoir un contact entre le couches, c'est à dire que je pousse l'extrusion (par rapport aux murs) de façon à solidifier mon infill."Ah, intéressant, ça ! Et comment fais-tu exactement pour "commander" ta sur-extrusion ?"

Je n'utilise pas CURA mais S3D, ce paramètre c'est " infill extrusion width ".

l'équivalent sous CURA doit être " infill thickness "

-

Génial ! Merci !

-

It's me , when i want read the "Estimated Print-time"

Please

for my eyes....i'm young....

for my eyes....i'm young....

Thank !

-

3

3

-

-

-

btw: We are all humans, nobody is perfect (you would for instance not want to hear me speak French). We are not machines, we just deal with them...

Me , i want ! Repeat after me @dim3nsioneer : " voulez vous coucher avec moi ce soir ? "

-

Ça y est ! Notre modo @didierklein propose des UM2 sur son site http://www.ideato3d.be !

Bon courage amigo ! Longue vie et prospérité !

-

1

1

-

-

Oituuuuu ! Du français voiture...

-

Bonjour

Je suis tombé la dessus aujourdhui

Je trouve ca enorme meme si le rendu est pas trés joli

Alex

Il y a post qui pourrait t'intéresser ici

-

J'aime ce post de @gr5 sur la sous-ex :

1) Print slower and hotter! Here are top recommended speeds for .2mm layers (twice as fast for .1mm layers):

20mm/sec at 200C

30mm/sec at 210C

40mm/sec at 225C

50mm/sec at 240C

The printer can do double these speeds but with huge difficulty and usually with a loss in part quality due to underextrusion.

2) Isolator - this is most common if you've printed extra hot (>240C) for a few hours or regular temps (220C) for 100 hours. It warps. It's the white part touching the heater block. Test it by removing it and passing filament though it by hand.

3) Curved filament at end of spool - if you are past half way on spool, try a fresh spool as a test.

4) curved angle feeding into feeder - put the filament on the floor -makes a MASSIVE difference.

5) Head too tight? Bizarrely MANY people loosen the 4 screws on the head by just a bit maybe 1/2 mm and suddenly they can print just fine! Has to do with pressure on the white teflon isolator.

5b) Bowden pushing too hard - for the same reason you don't want the bowden pushing too hard on the isolator.

5c) Spring pushing too hard. Although you want a gap you want as small as possible a gap between teflon isolator and steel isolator nut such that the spring is compressed as little as possible.

6) clogged nozzle - the number one problem of course - even if it seems clear. There can be build up on the inside of the nozzle that only burning with a flame can turn to ash and remove. Sometimes a grain of sand gets in there but that's more obvious (it just won't print). Atomic method (cold pull) helps but occasionally you need to remove the entire heater block/nozzle assembly and use flame.

7) feeder spring issues - too tight, too loose

8) Other feeder issues, one of the nuts holding machine together often interferes with the feeder motor tilting it enough so that it still works but not very well. Other things that tilt the feeder motor, sleeve misaligned so it doesn't get a good grip. Gunk clogging the mechanism in there.

9) Filament diameter too big - 3mm is too much. 3mm filament is usually 2.85mm nominal or sometimes 2.9mm +/- .05. But some manufacturers (especially in china) make true 3.0mm filament with a tolerance of .1mm which is useless in an Ultimaker. It will print for a few meters and then clog so tight in the bowden you will have to remove the bowden from both ends to get the filament out. Throw that filament in the trash! It will save you weeks of pain

9b) Something wedged in with the filament. I was setting up 5 printers at once and ran filament change on all of them. One was slowly moving the filament through the tube and was almost to the head when I pushed the button and it sped up and ground the filament badly. I didn't think it was a problem and went ahead and printed something but there was a ground up spot followed by a flap of filament that got jammed in the bowden tube.

-Je suis bien d'accord avec toi, le filament doit logiquement avoir du mal à passer quelque part. Mais j'ai démonté l'imprimante cet aprem avant de poster mon message pour justement m'assurer que tout va bien au niveau de la pièce en Teflon. je tiens à préciser que dans un démontage précédent, j'ai légèrement agrandi le trou dans cette pièce, avec un forais de 3mm. Rien de bien méchant je pense, mais je tiens à le préciser si jamais c'est une catastrophe.

Le diamètre interne du ptfe est de 3,2 mm donc normalement pas trop de souci avec un foret de 3 mm.

-

Quelle patience et souci du détail

Bravo !

-

Quand tu insères le fil au moment de changer de matière, il ne faut pas qu'il soit trop engagé dans le tube bowden sinon au moment de la marche rapide pour alimenter la buse, ça force trop. Une 40aine de mm est suffisant pour moi.

-

J'ai acheté un filament de nettoyage sur makershop , je ferais un retour pour voir si grâce à sa il n'y a plus la présence de résidus.

Curieux de savoir si ça marche vraiment ce filament

Really tiny little details with 0.4 nozzle (S3D, UMO+)

in Improve your 3D prints

Posted

Community confirmed this quote ?

I'm curious to have the advice of others...